低硬度矽膠爆邊怎麽辦-解決矽膠爆邊四種方法「康利邦」

低硬度矽膠是指邵氏硬度30-50A左右的矽橡膠材料,由於(yu) 低硬度矽膠常采用包膠工藝與(yu) 金屬尼龍粘在一起常出現“起泡”、“爆邊”;今天康利邦帶大家了解低硬度矽膠爆邊怎麽(me) 辦-解決(jue) 五種方法:①控製排氣;②降低模具溫度,延長模壓時間;③合理利用模具刀;④適當減少硫化劑使用比例;⑤選用品牌矽膠膠水。

矽膠爆邊原因:

1.低硬度矽膠製品是指硬度在邵氏30A度左右的矽橡膠材料。成型後具有低硬度(軟性矽膠),由於矽膠和包膠金屬塑料導熱係數不一致,因此很容易受模溫等因素影響出現起泡(包風)等不良現象,特別是透明矽膠製品或者半透明矽橡膠,製品中的小白點現象更為嚴重。

2.適當提高模溫以後,氣泡(包風)和白點的不良現象解決了,但是矽膠製品邊緣卻開始出現碎裂現象,也就是矽膠製品爆邊現象。在這樣的情況下,就很徹底形成了一個不良循環,模溫提高就爆邊,模溫降低就出現氣泡(包風)以及白點不良現象。

3、矽膠製品成型模具自拆用刀口,過於鋒利或者存在毛刺都是導致爆邊的誘因。

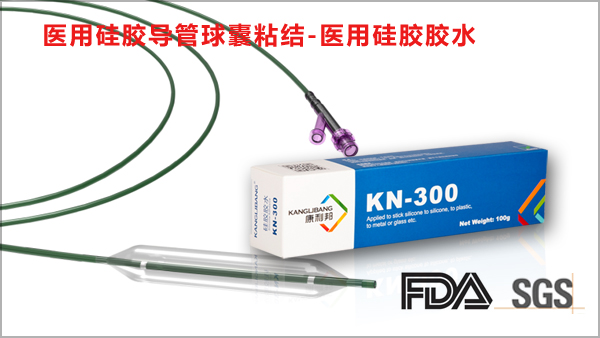

4、不良的矽膠膠水,不能很好的把矽膠材料附著在金屬或者尼龍基材表麵。

解決矽膠爆邊四種方法【康利邦】

硬度為30~50度的低硬度矽膠製品爆邊現象比較多,超過50度這種現象就很少見。康利邦分析上麵三點低硬度矽膠製品爆邊的原因,那麽在生產中麵解決矽膠爆邊五種方法,及時進行預防和修補,才能保證柔性矽橡膠製品良率:

①尋找矽膠製品在生產中排氣的程序和次數,有經驗的師傅能掌握好排氣次數、縮短排氣程序。

②低硬度矽膠製品在生產時,適當的降低成型的模溫,如果出現了氣泡和白點現象,那麽就采用延長硫化時間的方法來解決。模具溫度可采用驟降微調來做打樣測試,直到矽膠製品不爆邊為止,隨便降四五度的模溫就會得不償失。

③模具刀口太鋒利,需要多拉排氣槽,不能困氣。

④適當控製、減少硫化劑的添加量。可以避免低硬度矽橡膠爆邊。

⑤建議購買品牌矽膠膠水更有保障。

康利邦建議在低硬度矽膠製品在生產需要注意矽膠膠水使用方法,以免造成不良品的出現。

最新產品

同類文章排行

- 哪種膠水適用於金屬之間的固定

- PP材質粘矽膠用什麽粘合劑好_矽膠粘合劑啊

- 矽膠與金屬材料容易粘嗎,用什麽粘合劑好呢啊?

- 年末瘋狂,有機矽全麵衝破3萬+!下遊飽受“缺貨+漲價”之苦!

- 矽膠燈帶用什麽材料粘接_康利邦矽膠膠水啊啊

- 醫用矽膠膠水到哪裏采購_康利邦醫用矽膠膠水廠

- pc和矽膠用什麽粘_pc粘矽膠膠水啊

- 什麽膠水可以粘矽膠和塑料_康利邦矽膠膠水可以粘呢啊

- 矽膠和abs用什麽膠水 _矽膠粘abs膠水啊

- 矽膠粘矽膠用什麽膠水比較好_康利邦矽膠膠水啊

最新資訊文章

您的瀏覽曆史